锂电控制系统方案

发布时间 : 2023-08-29 浏览次数 :

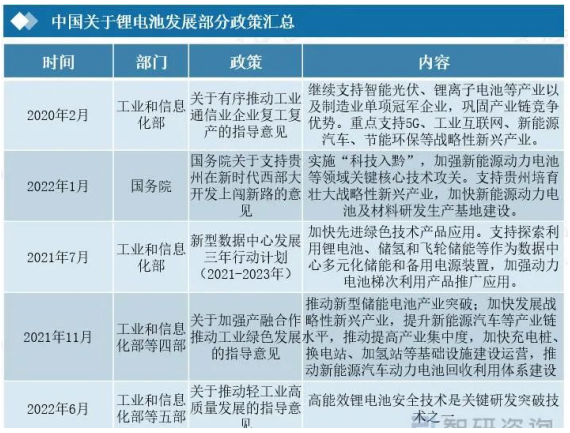

据中国工业和信息化部发布的数据显示,2021年全国锂电池产量324GWh,同比增长106%,锂电全行业总产值突破6000亿元人民币。锂电池的需求增长刺激了锂电池自动化生产的推进。越来越多自动化设备制造厂商致力在锂电池PACK环节加大研发投入,实现全自动化生产的作业模式。

为锂电PACK模组自动生产线赋能,阿普奇提供了硬件产品IPC400+运维软件的整体解决方案,为实现锂电PACK模组生产线的自动化控制、人机交互等提供了可靠的支持。

(图片来源网络)

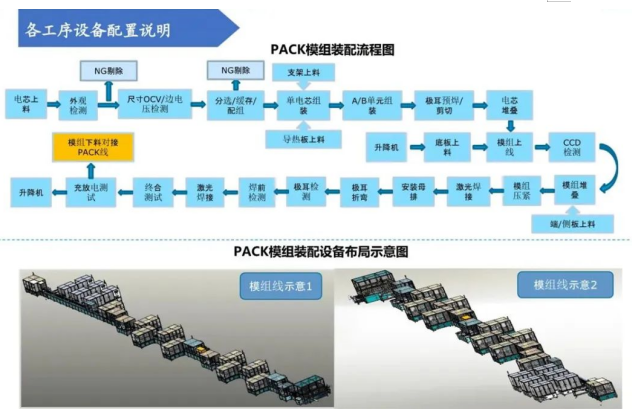

PACK线工艺流程

锂电池PACK是包装、封装、装配的意思,其工序分为出产、组装、包装三大部分。PACK是单个组件。PACK产线一般只需要承担两个功能:传送和测试。目前,各厂家普遍使用了半自动的PACK组装产线,主要用于PACK的上线、下线、测试、厂内传输和包装。锂电池Pack产线相对简单,核心工序包括上料、支架粘贴、电焊、检测等工艺。

(图片来源网络)

PACK模组生产线的需求难点

1、高度定制化需求

PACK是根据下游客户的要求,对不同的客户需求进行针对性研发,具有较强的定制化属性,当前市场上各家厂商的要求不同,几乎没有两家厂家的模组和生产工艺是一样的,这也对自动化产线提出了更多的要求。

2.高安全高稳定要求

动力电池系统PACK的核心难点在于定制化的市场需求;质优的动力电池系统PACK能够基于客户的个性化需求,同时对动力电池BMS方案、热管理、空间尺寸、结构强度、系统接口、IP等级和防护等进行定制化研发与设计,通过各种成熟技术的交互使用实现锂电池各模块的有机结合,保障核心储能装置电芯的安全性和稳定性,确保产品安全。

3.整线控制长时间运行周期

传统的生产线上,从上个工作站完成后传送到下个工作站,总有工作站在等待,这样就浪费了节拍和效率,锂电电池需求的增长,要求生产保持高节拍,高效生产,满足市场供给需求。

4、可靠性兼容性要求

高效自动化生产线除了满足以上硬件配置和工艺要求以外,还需要重点关注其兼容性和运行周期,同时有效提升动力电池系统与不同厂商的不同车型的匹配性和应用性,由于模组的不固定,所以来料的电芯、壳体、PCB板、连接片等都可能发生变化,生产线的可靠性和兼容性就显得尤其重要。

方案导入

案例客户是***新能源装备的头部企业,在锂电池PACK模组生产线上,关于温度、气密性等都有严格的管控标准,但在人力作业情况下,操作难度相对较大,而采用自动化生产的模式使得产品的性能指标更易于满足,且良品率更高。

针对该案例客户,阿普奇提供了工控机IPC400作为PACK自动生产线控制系统解决方案,同时搭载QiDeviceEyes奇帷智运平台,实现设备远程批量管理、状态监控、远程运维、安全控制等,该方案为提升模组PACK整线制造工艺,赋予了更强劲的能量。

适配硬件解决方案

>>>>IPC400series

■支持Intel®2~13th桌面级CPU;

■显卡抗震动及电源供电强化设计,最高支持NVIDIA RTX 4090独立显卡;

■支持7槽位全高卡扩展,可扩展运动控制卡、数据采集卡、多网口卡等;

■人性化设计,机箱前置系统风扇免工具维护;

■精心设计的免工具PCle扩展卡固定架、具有更高的抗震性;

■可选8个3.5英寸抗震抗冲击硬盘位;

■可选2个5.25英寸光驱安装盒;

■前面板USB、 开关机设计,电源及存储状态显示,更易于系统维护;

■支持非法开箱报警,可锁前门,防止未经许可的访问;